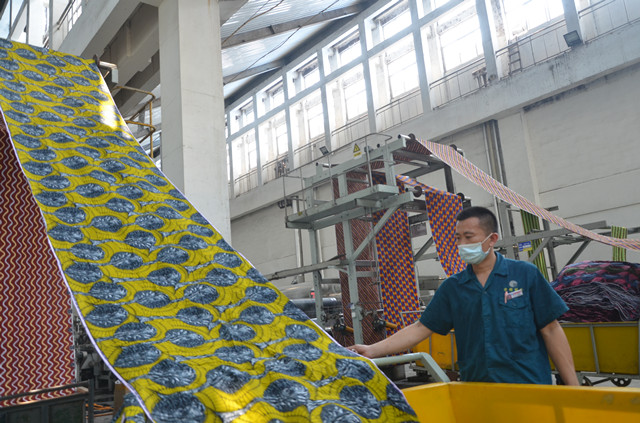

花布车间:“我与效益提升”从细处做起

来源:未知 作者:news发布日期:2021-07-13 11:27

导读:今年以来,随着公司深化精益生产管理工作的推进,全员范围内实施的“我与效益提升”工作正在越来越深地影响着每一名员工的思想观念与行为。

今年以来,随着公司深化精益生产管理工作的推进,全员范围内实施的“我与效益提升”工作正在越来越深地影响着每一名员工的思想观念与行为。日前,花布车间做了一个简单的分析总结,显示出“我与效益提升”工作在很多细节方面产生出良好的效果,为产品质量、生产效率等带来了持续改进。

丝光机是印染企业生产流程中的“耗碱大户”。花布车间员工围绕碱成本控制,展开“头脑风暴”,通过大家深入讨论、剖析,对用碱进行更准确、科学的控制,使丝光机碱成本单耗由原来的13.71Kg/百米,下降到现在的13.3kg/百米。打卷机存在单机效率低、打卷前经常出现存布现象,使生产顺畅程度受到些许制约,车间领导与一线操作员工一起进行认真梳理,并从清刷烘筒标准执行等环节入手,使打卷机单机效率有了新的改观,单机效率由61.5%提高到了72%。

“细节改进看着不起眼儿,累积起来一算,效果可大了。”花布车间能源培训主管纪方超在罗列近期车间员工所做的“我与效益提升”工作内容时,言语之间流露着兴奋。比如印花车间针对印花机色沾,通过培训清刷网带标准和控制含潮率,每班降等布降低了一半还多。水洗机色布水洗的热水流量标准为3³,在达到工艺需要的条件下现在执行2³,每小时节省1³热水;花布的水洗热水流量标准为8-10³,现在执行最下限8³。拉幅机在接用料工艺单支料相差不大的情况下,采取互相利用,每班互相利用大约在500-600L之间。制网方面,达不到满负荷380支的情况下,3台显影机只开1台,停车机台关闭电源,以节约用电。粘闷头直接在闷头机上刮门头胶,减少再次高温烘网,在提高效率的同时降低了成本……

花布车间主任刘国锋认为,“我与效益提升”工作作为公司深化精益生产的推进与延伸,对改进和提高包括生产操作等在内的各项工作都十分有益。扎实做,做扎实,以“咬定青山不放松”的态度去挖掘潜力,这对我们企业的发展和每一名员工都有益处。

(责任编辑:news)